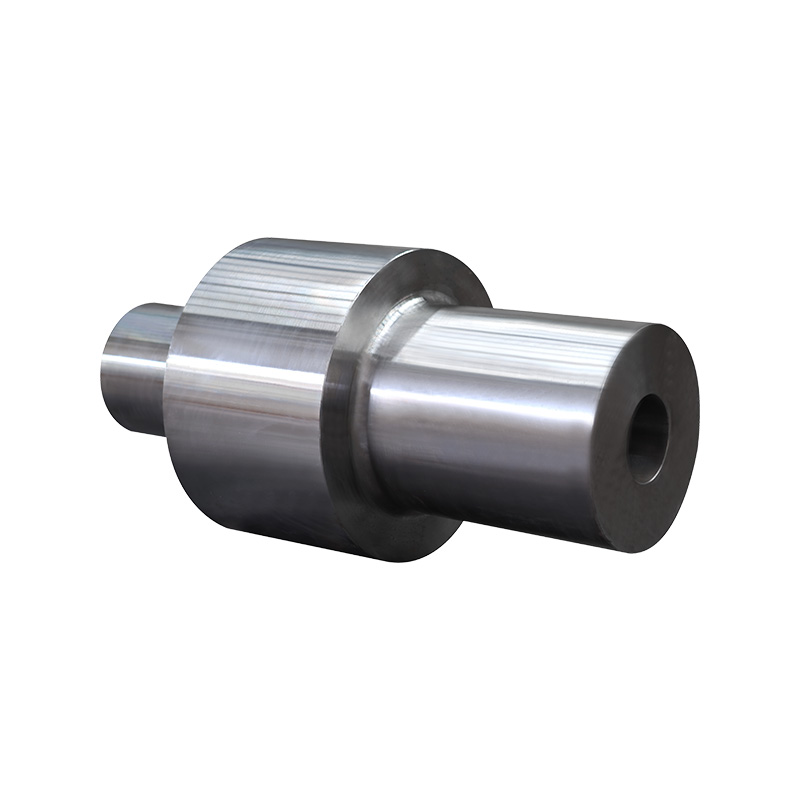

Industria minieră se bazează foarte mult pe performanța și durabilitatea utilajelor sale, unde echipamentul este supus unor condiții precum presiune ridicată, sarcini grele și medii abrazive. Una dintre componentele cheie care asigură fiabilitatea și eficiența utilajelor miniere este procesul de forjare. Piesele forjate sunt cunoscute pentru puterea, rezistența și capacitatea lor de a rezista la uzură, ceea ce le face indispensabile în echipamentele miniere. Cu toate acestea, pentru a obține performanță, este esențial să se asigure calitatea și precizia Forgări ale utilajelor miniere . Acest articol prezintă pașii cheie implicați în garantarea calității și preciziei acestor componente critice.

1.. Selecția materialelor și controlul calității

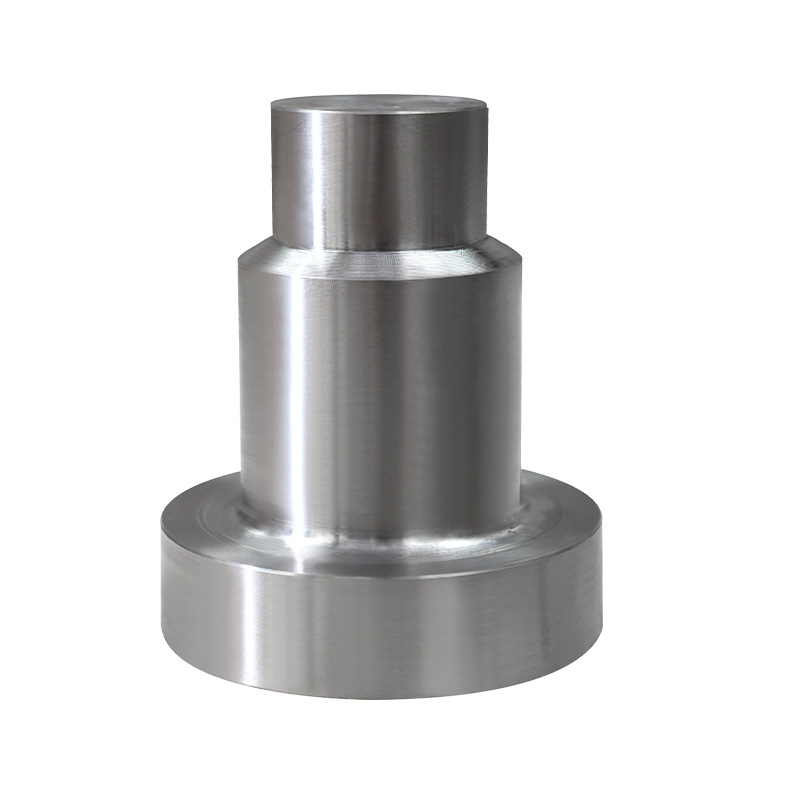

Fundația de înaltă calitate a fabricilor miniere de înaltă calitate constă în selecția materialelor potrivite. Componentele de utilaje miniere sunt adesea expuse la condiții, inclusiv impacturi ridicate, temperaturi ridicate și medii corozive. Prin urmare, este esențial să folosiți materiale de înaltă rezistență, cum ar fi oțelurile de carbon, oțelurile din aliaj și materiale cu aliaj înalt, cum ar fi crom-molibden și oțel inoxidabil. Aceste materiale sunt selectate pe baza proprietăților lor mecanice și a capacității de a suporta mediile operaționale solicitante găsite în minerit.

Controlul calității începe cu asigurarea că materiile prime îndeplinesc standardele industriei. Aceasta implică efectuarea de inspecții minuțioase, inclusiv testarea compoziției chimice, testarea la tracțiune și testele de duritate, pentru a asigura că materialele posedă rezistența și duritatea necesară. Lucrul îndeaproape cu furnizorii de încredere și efectuarea auditurilor periodice poate ajuta la asigurarea faptului că sunt utilizate doar materiale de calitate premium în procesul de forjare.

2. Controlul precis al procesului de forjare

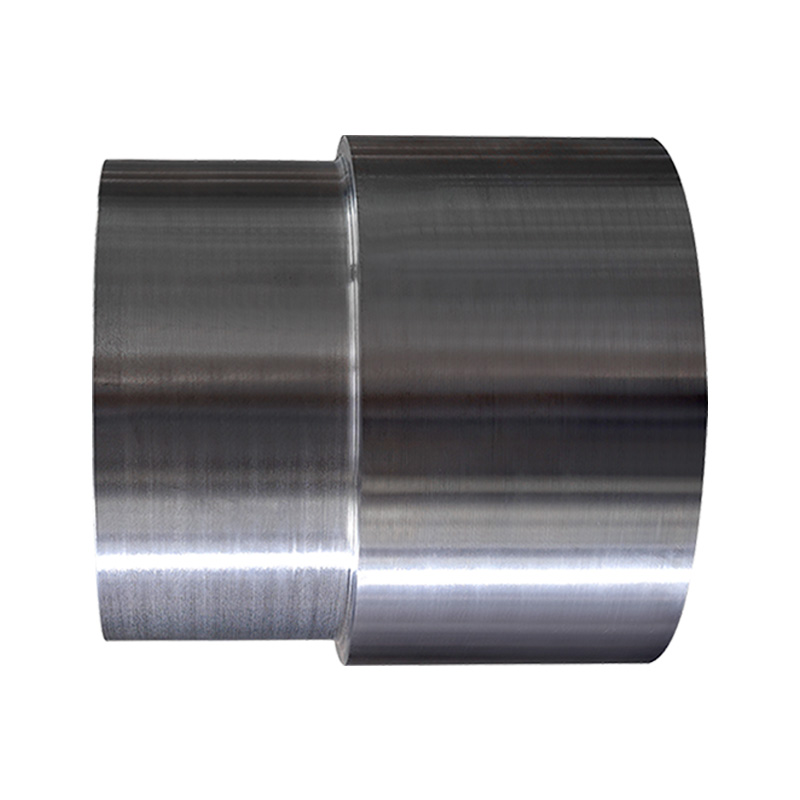

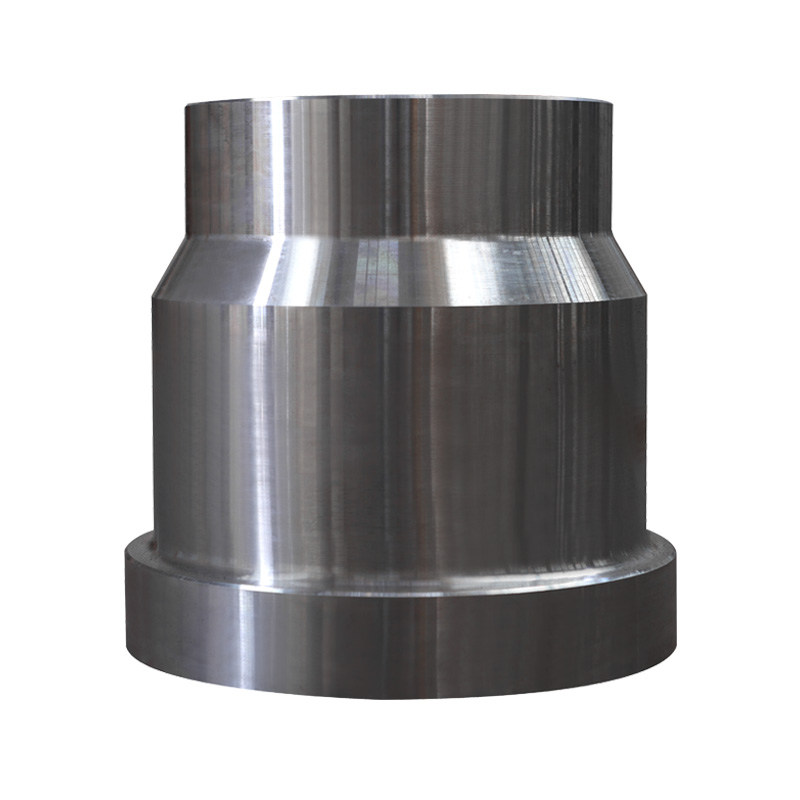

Procesul de forjare în sine este un factor critic în realizarea unor părți precise și de înaltă calitate. Forjarea implică aplicarea presiunii controlate pe un material încălzit, modelarea acesteia în forma dorită. Precizia acestui proces este esențială, deoarece orice discrepanță poate duce la defecte care afectează performanța produsului final.

Pentru a asigura precizia, temperatura și presiunea aplicată în timpul procesului de forjare trebuie controlate strâns. Acest lucru necesită echipamente avansate de forjare, cu sisteme precise de reglare a temperaturii și de control al presiunii. Utilizarea mașinilor de proiectare asistată de computer (CAD) și de control numeric de computer (CNC) permite producătorilor să creeze matrițe detaliate și precise care să asigure că fiecare forjare respectă specificațiile necesare. Prin monitorizarea constantă a parametrilor procesului și folosind sisteme automate, producătorii pot menține o precizie constantă pe tot parcursul ciclului de producție.

3. Tratamentul termic avansat

Tratamentul termic este un alt pas crucial în asigurarea calității și preciziei forțelor de utilaje miniere. După forjare, piesele sunt adesea supuse unor procese de tratare termică, cum ar fi recoacerea, stingerea și temperarea pentru a -și îmbunătăți proprietățile mecanice. Tratamentul termic poate îmbunătăți duritatea, rezistența și duritatea forjării, ceea ce îl face mai rezistent la uzură și oboseală.

Procesul de tratare termică trebuie să fie cu atenție adaptat la materialul specific și la cerințele aplicației de utilaje miniere. Supraîncălzirea sau subîncălzirea poate duce la distorsiune, fisurare sau proprietăți inegale ale materialului, care pot avea un impact grav asupra performanței utilajelor. Prin urmare, ratele de încălzire și răcire controlate, precum și monitorizarea precisă în timpul tratamentului termic, sunt esențiale pentru realizarea proprietăților materiale dorite și pentru asigurarea durabilității pe termen lung.

4.. Inspecție și testare riguroasă

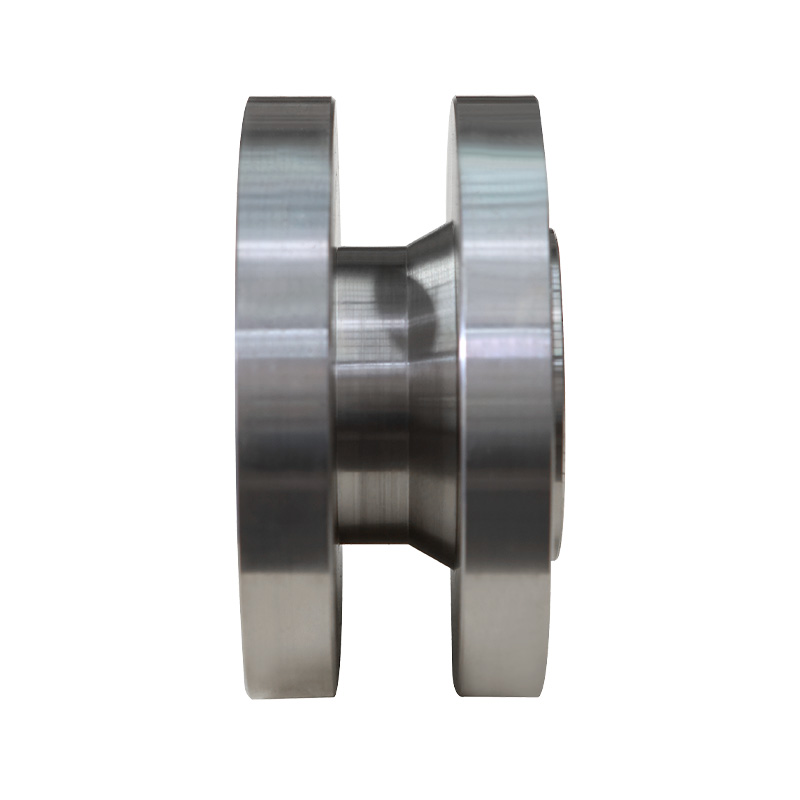

Pentru a garanta calitatea forțelor de utilizare a utilajelor miniere, procedurile riguroase de inspecție și testare trebuie să fie puse în aplicare în diferite etape de producție. Aceasta include atât testarea nedistructivă (NDT), cât și testarea distructivă pentru a evalua integritatea, performanța și siguranța forjurilor.

Metodele de testare nedistructive, cum ar fi testarea cu ultrasunete, inspecția cu raze X și testarea particulelor magnetice, sunt utilizate în mod obișnuit pentru a detecta defecte interne, fisuri sau goluri care ar putea compromite integritatea structurală a forjării. Aceste teste asigură că piesele sunt lipsite de defecte și sunt capabile să reziste la încărcăturile și eforturi exigente întâlnite în operațiunile miniere.

În plus, se efectuează inspecții dimensionale care utilizează echipamente de măsurare avansate, cum ar fi mașinile de măsurare a coordonatelor (CMM) pentru a se asigura că forjările îndeplinesc toleranțele necesare. Orice abatere de la dimensiunile specificate pot duce la o montare necorespunzătoare și o defecțiune potențială în utilajele miniere.