Trebuie să luăm în considerare procesul de fabricație al Forgări ale utilajelor miniere . Meșteșugul este pasul cheie în transformarea desenelor de proiectare și a materialelor ideale în obiecte fizice fiabile. Măiestria necorespunzătoare poate duce la defecte fatale în forțări, chiar dacă materialul este de bună calitate, ceea ce nu poate satisface cerințele condițiilor miniere dure. Următoarele sunt motivele principale pentru a lua în considerare procesul:

1. Determinați performanța finală a forjării:

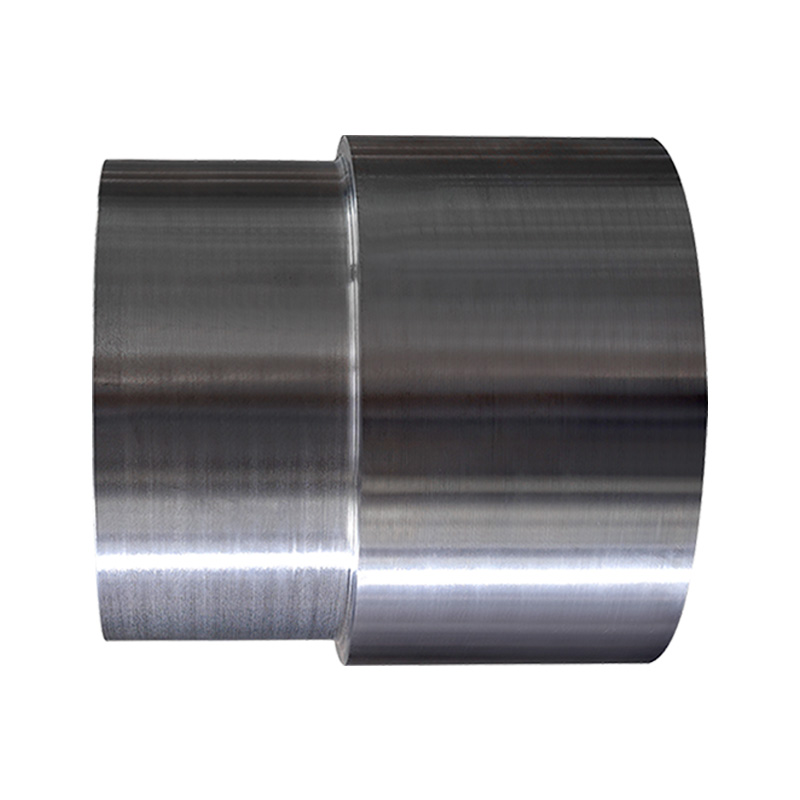

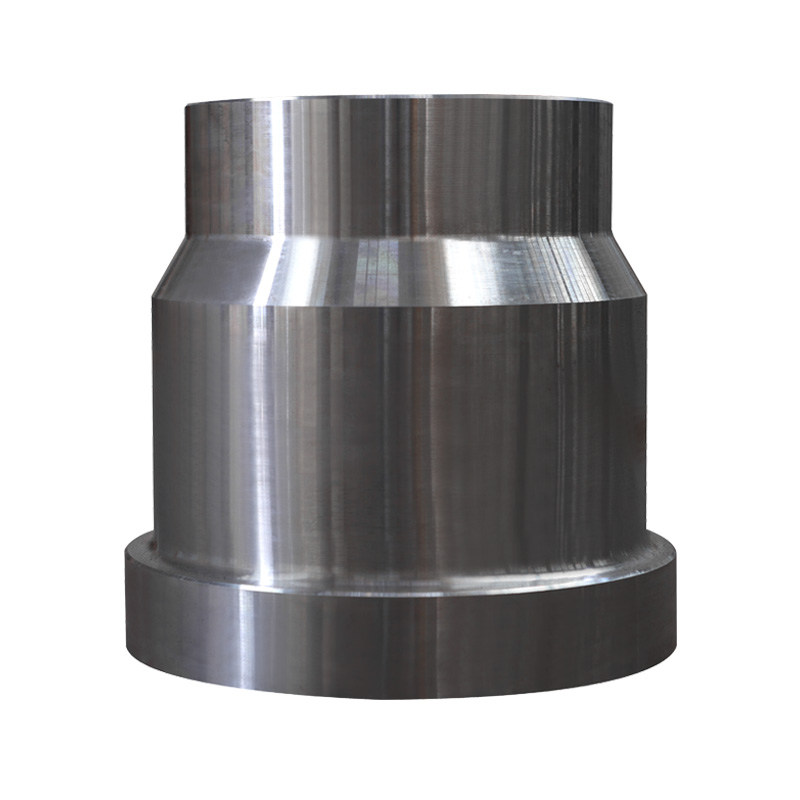

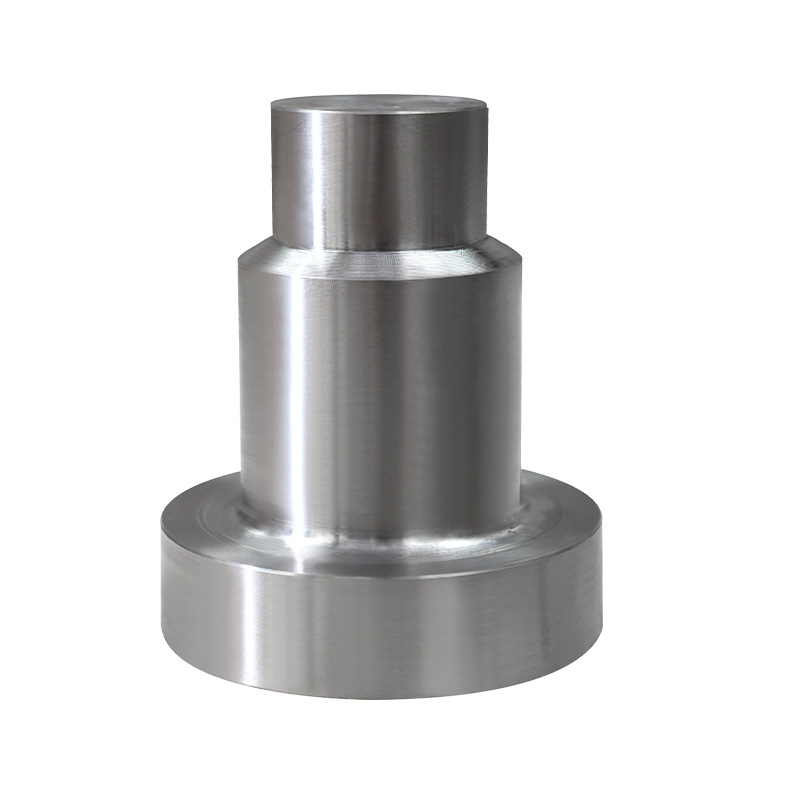

Formarea calității: metoda de forjare (forjarea liberă, forjarea matriței etc.), controlul temperaturii și deformarea afectează direct direcția liniilor de curgere a metalului, dimensiunea bobului și densitatea în interiorul forjării. Procesele rezonabile pot elimina defectele de turnare, perfecționa structura și pot îmbunătăți semnificativ rezistența, rezistența și rezistența la oboseală. Măiestria slabă poate provoca slăbiciune internă, fisuri sau tăierea simplificată, slăbind foarte mult capacitatea de încărcare.

Controlul performanței: Procesele cheie de tratament termic, cum ar fi stingerea și temperarea determină direct raportul final dintre duritate, rezistență, duritate și rezistență la uzură a forjurilor. Orice ușoară abatere a parametrilor procesului (temperatură, timp, rată de răcire) poate duce la o performanță nesatisfăcătoare (cum ar fi să devină fragilă atunci când este prea greu, sau nu rezistent la uzură atunci când este prea moale), ceea ce nu poate satisface cerințele de proiectare și utilizare.

2. În ceea ce privește integritatea și fiabilitatea structurală:

Evitați defectele interne: un proces de forjare necorespunzător (cum ar fi temperatura scăzută, ciocanirea excesivă) sau un tratament de căldură necorespunzător (cum ar fi încălzirea/răcirea inegală) poate provoca cu ușurință defecte precum fisuri, pliuri, pete albe și supraîncălzire sau suprasolicitare a structurii din interiorul sau pe suprafața forjării. Aceste defecte sunt surse de concentrație de stres și inițiere a fracturii în condiții de încărcare grea și impact în mine, reprezentând o amenințare serioasă pentru siguranța echipamentelor.

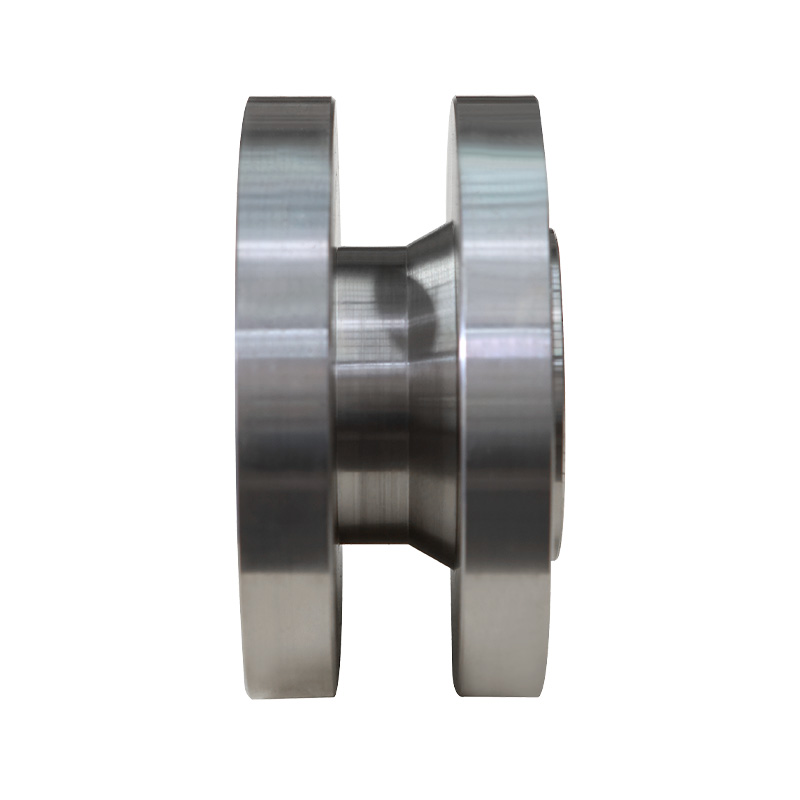

Asigurați -vă precizia și forma dimensională: proiectarea și precizia de forjare a procesului de forjare afectează în mod direct forma geometrică, dimensiunile cheie și toleranțele potrivite ale forjării. Abaterea dimensională excesivă sau forma non-standard nu numai că afectează asamblarea, dar poate provoca daune precoce din cauza stresului neuniform în timpul serviciului.

3. Impact asupra costurilor de viață și întreținere a serviciilor:

Baza pentru a rezista eșecului: obținerea unei structuri uniforme, densă, de înaltă rezistență și de înaltă rezistență, prin forjare și tratament termic, este fundamentul pentru forjare pentru a rezista modurilor de eșec tipice la mine precum uzura, impactul și oboseala. Măiestria necorespunzătoare îngreunează chiar și cele mai bune materiale să -și dezlănțuie potențialul, ceea ce duce la durata de viață a componentelor mult sub așteptări și înlocuiri frecvente și opriri.

Reduceți concentrația de stres: Un proces bun de forjare poate forma o direcție rezonabilă a fluxului de metale, evitând concentrația de stres la colțurile ascuțite și secțiunile abrupte; Tratamentul termic adecvat poate elimina stresul rezidual. Toate acestea întârzie în mod direct inițierea și propagarea fisurilor de oboseală.

4. îndeplinesc cerințele funcționale și de serviciu complexe:

Cerințe speciale ale procesului: Unele forțe cheie în utilajele miniere (cum ar fi întărirea suprafeței părților rezistente la uzură și stingerea profundă a arborelor cheie) pot necesita procese speciale de forjare sau tratare termică (cum ar fi forjarea izotermă, întărirea inducției, carburizarea/nitrizarea etc.) pentru a obține gradiente specifice de performanță sau caracteristici de suprafață. Selecția procesului trebuie să se potrivească cu aceste cerințe speciale.

Provocarea forțelor mari și complexe: odată cu tendința echipamentelor miniere la scară largă, procesul de fabricație al forjarelor ultra mari (cum ar fi forjarea segmentată, echipamentele mari de tratare termică, controlul procesului) este o provocare uriașă pentru a asigura coerența calității lor interne și externe. Procesul trebuie să poată gestiona această complexitate.

5. Echilibrul dintre economie și eficiență:

Asigurați -vă prima rată de trecere: Procesele de fabricație mature, stabile și controlabile sunt esențiale pentru a asigura prima rată de trecere a forjurilor. Procesele instabile duc la rate mari de resturi și reparații repetate, care cresc semnificativ costurile și întârzie livrarea.

Maximizarea valorii materialelor: Optimizarea proceselor poate selecta materiale cu costuri ușor mai mici, dar o procesabilitate mai bună în timp ce îndeplinesc cerințele de performanță sau îmbunătățesc performanța materială prin procese pentru a obține o rentabilitate mai bună. Dimpotrivă, forjele slab realizate, chiar dacă sunt confecționate din materiale scumpe, pot deveni resturi.

6. Respectarea sistemului de asigurare a calității:

Trasabilitatea și controlabilitatea proceselor: Procesele de fabricație standardizate (cu specificații clare ale procesului, înregistrări de parametri de proces și controale) sunt cerințele de bază ale unui sistem de gestionare a calității. Acesta asigură calitatea de forjare stabilă și urmărită, care este baza pentru îndeplinirea standardelor de acceptare a utilizatorilor și a standardelor din industrie.

| Zona de considerație | Puncte cheie | Impact asupra forjării |

| 1. Performanță finală | - Formarea calității: Linii de flux de metal, rafinament de cereale, densitate din metoda de forjare/temp/tulpină.- Controlul proprietății: Duritate, rezistență, duritate, rezistență la uzură dictată de tratamentul termic (stingerea/temperatura). | Determină direct dacă forjarea îndeplinește cerințele de rezistență, rezistență și rezistență la uzura pentru datoria mea. |

| 2. Integritate structurală și fiabilitate | - Prevenirea defectelor: Evită defectele interne/externe (fisuri, pliuri, supraîncălzire) de la forjare slabă/tratament termic.- Precizie dimensională: Asigură o formă corectă, dimensiunea, toleranțele pentru distribuția de potrivire și sarcină. | Critic pentru prevenirea eșecului catastrofal sub impact/vibrații; asigură asamblarea și serviciul adecvat. |

| 3. Service Life & Cost | - Rezistența la eșec: Creează microstructura densă, uniformă ca bază pentru uzură, impact și rezistență la oboseală.- Gestionarea stresului: Optimizează liniile de curgere a metalelor și minimizează stresul rezidual. | Extinde durata de viață a componentelor, reduce timpul de oprire neplanificat și scade costurile totale de întreținere. |

| 4. Cerințe complexe | - Procese speciale: Poate necesita tehnici specifice (de exemplu, răcire controlată, întărirea suprafeței, întărirea profundă) pentru proprietăți unice.- Piese mari/complexe: Capacitatea procesului pentru dimensiuni și forme complexe este esențială. | Se asigură că forjarea poate răspunde cerințelor funcționale specializate (de exemplu, suprafețe de uzură, duritate de miez) și provocări ale mărimii. |

| 5. Economie și eficiență | - Randament de primă trecere: Procesele consistente, controlate, minimizează resturile și refacerea Realizarea valorii materiale: Optimizează costurile/performanța; permite utilizarea potențială a materialelor mai economice. | Reduce costurile de fabricație și întârzierile; Obține cea mai bună valoare pentru aplicație. |

| 6. Asigurarea calității | - Controlul procesului și trasabilitatea: Proceduri definite, parametri înregistrați și respectarea standardelor. | Asigură calitatea constantă, îndeplinește specificațiile/codurile și oferă responsabilitate. |