Forgări ale utilajelor miniere necesită monitorizarea continuă a datelor lor de calitate în timpul serviciului. Aceasta nu este o rutină opțională, ci o linie de salvare pentru asigurarea siguranței, menținerea producției, controlul costurilor și optimizarea gestionării. Următoarele sunt motivele de bază:

Avertisment timpuriu pentru a preveni defecțiunile catastrofale:

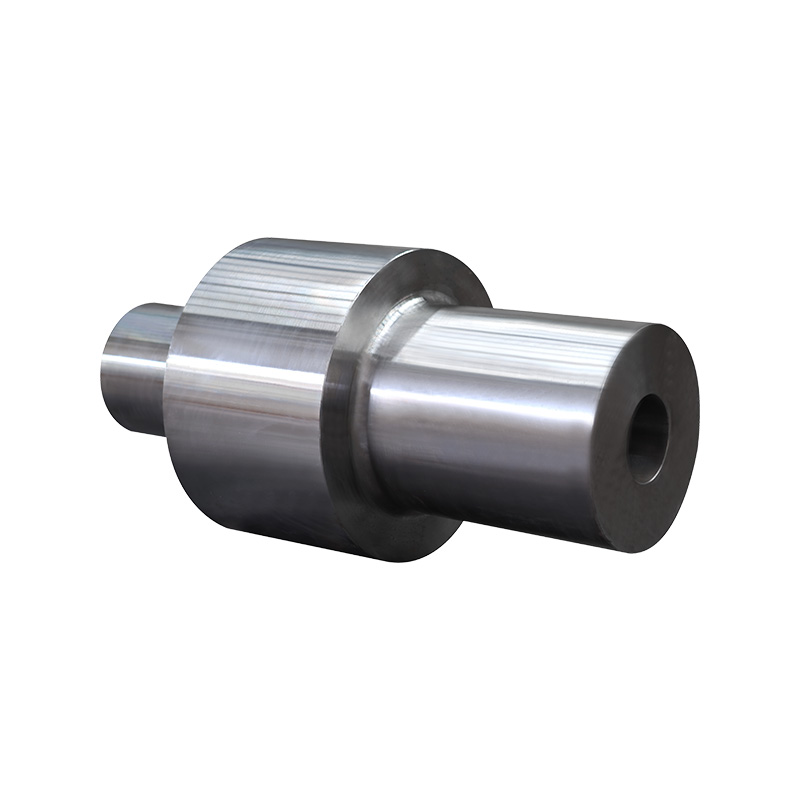

Capturați deteriorarea ascunsă: condițiile miniere sunt extrem de dure (sarcină grea, impact, coroziune, uzură). Monitorizarea datelor de calitate, cum ar fi rata de propagare a fisurilor, deformarea dimensională critică și spectrele anormale de vibrații, poate detecta semne de deteriorare internă sau degradare a performanței înainte de deteriorarea vizibilă sau oprirea bruscă a echipamentelor.

Evitarea deteriorării lanțului: Eșecul unei forjări critice (cum ar fi fractura arborelui de transmisie, fisurarea plăcilor de viteze) duce adesea la deteriorarea gravă a echipamentelor și chiar la siguranța personalului. Monitorizarea continuă este ultima linie de apărare pentru a preveni astfel de accidente catastrofale.

Maximizarea duratei de viață a serviciului și optimizarea calendarului de înlocuire:

Spuneți la revedere de la înlocuirea orbului: bazându -vă doar pe experiență sau cicluri fixe pentru înlocuire, fie vor deșeuri componente care mai au o durată de viață (înlocuită prea devreme), fie vor suporta riscul de închidere bruscă (înlocuit prea târziu). Datele de calitate (cum ar fi grosimea rămase a peretelui, scăderea durității zonelor critice și tulpina cumulativă în anumite zone) oferă o bază științifică pentru a obține „înlocuirea la nevoie” și a extrage fiecare valoare de siguranță.

Tratarea uzurii diferențiale: rata de uzură a aceluiași tip de forjare variază foarte mult în condiții de muncă diferite și poziții de echipament. Monitorizarea poate localiza cu exactitate ce componente și piese specifice au nevoie urgentă de întreținere, evitând o dimensiune unică să se potrivească tuturor abordării.

Asigurați producția continuă și reduceți pierderile de timp neașteptate:

Piatra de temelie a întreținerii planificate: costul închiderii mele este enorm. Datele de calitate fiabile sunt aportul principal pentru întreținerea predictivă. Poate programa înlocuirile și reparațiile inevitabile în timpul crizelor de producție sau a ferestrelor planificate în timp de oprire, maximizând compresia timpului de oprire neplanificat.

Identificarea riscurilor sistemice: Monitorizarea continuă poate alerta rapid defectele de proiectare, problemele materiale sau fluctuațiile procesului, dacă se găsesc anomalii frecvente în aceeași parte sau lot de forjare, tăind lanțul de defecțiune de la rădăcină și îmbunătățind fiabilitatea operațională generală.

Validați proiectarea și selecția materialelor pentru a conduce îmbunătățirea continuă:

Câmp de testare practică a performanței: oricât de bune sunt datele de laborator, acestea trebuie să fie testate în practică. Datele de calitate în timpul serviciului sunt cel mai autentic și brutal raport de performanță. Poate verifica dacă selecția de materiale originale, proiectarea structurală și procesul de fabricație au rezistat cu adevărat ravagiilor mediului minier.

Baza pentru optimizarea iterațiilor: unde se poartă întotdeauna mai întâi? Unde este severă concentrația de stres? Ce materiale fac dincolo de așteptări sau nu reușesc? Aceste date schimbate cu sânge și lacrimi sunt cea mai valoroasă forță motrice pentru îmbunătățirea proiectării, modernizarea materialelor și optimizarea proceselor pentru următoarea generație de produse. Fără ea, îmbunătățirea este ca și cum ai lucra izolat.

Controlați strict costurile de întreținere și eliminați deșeurile:

Alocarea precisă a resurselor: Costurile de întreținere a minelor sunt o groapă fără fund. Datele de monitorizare a calității ghidează eforturile de întreținere pentru a viza cu exactitate cele mai slabe și mai periculoase legături, cheltuind bani la vârf. Evitați deșeurile excesive de „întreținere cuprinzătoare” sau investiții ineficiente ale „medicilor dureri de cap”.

Evaluează performanța furnizorului: durata de viață și stabilitatea forțelor „similare” furnizate de diferiți furnizori pot varia foarte mult în serviciul real. Datele de calitate obiective este moneda grea pentru evaluarea adevăratului nivel, rentabilitate și capacitatea de performanță contrreală a furnizorilor.

| Motiv de bază | Puncte cheie | Impactul nu monitorizării |

| 1. Prevenirea eșecului catastrofal | • Detectează degradarea ascunsă (fisuri, defecte interne, uzură anormală) înainte de a avea loc o defecțiune critică. | • Defecțiuni imprevizibile, catastrofale provocând daune severe ale echipamentelor, prăbușirea producției și Pericole de siguranță. |

| • Identificați punctele de stres și precursorii eșecului invizibil în timpul inspecției de rutină. | • risc de Daune de reacție a lanțului distrugerea componentelor/sistemelor adiacente. | |

| 2. Maximizați durata de viață a serviciului și optimizați înlocuirea | • Urmăriți uzura/performanța reală (Pierderea grosimii, scăderea durității, acumularea tulpinii) pe componentă/locație. | • Înlocuire oarbă: Insuflarea vieții utilizabile (înlocuită prea curând) sau riscă eșecul brusc (înlocuit prea târziu). |

| • Activați înlocuirea precisă, bazată pe condiții - „Înlocuiți numai atunci când este necesar, maximizați fiecare oră sigură”. | • Incapacitatea de gestionare rate de uzură variabile pe părți identice în diferite condiții/locații. | |

| 3. Asigurați -vă continuitatea producției și minimizați timpul de oprire | • Fundația pentru întreținerea predictivă: Programează înlocuirile/reparațiile în timpul timpului de oprire planificat , evitând surprize. | • Stopuri costisitoare neplanificate: Producția se oprește din cauza eșecurilor neașteptate, provocând pierderi semnificative de venituri. |

| • Spotează problemele sistemice din timp: Identificați problemele recurente cu anumite piese/loturi/locații de semnalizare Proiectare/material/defecte de proces. | • Problemele de fiabilitate cronică rămân ascunse, ceea ce duce la eșecuri repetate și eforturi de depanare pierdută. | |

| 4. Validați proiectarea/materialul/procesul și îmbunătățirea unității | • Oferiți dovadă de performanță din lumea reală: Este forjarea cu adevărat Supraviețuirea mediului brutal de mină așa cum a fost prevăzut? | • Tehnologie stagnantă: Dependența de date și teorie de laborator; nu actual Feedback pentru îmbunătățirea proiectelor, materialelor sau proceselor viitoare. |

| • Identificați punctele slabe și punctele forte: Identifică moduri de eșec exacte, de uzură, concentrații de stres și performanți neașteptat de buni/răi. | • Oportunități ratate pentru Îmbunătățirea durabilității, eficienței și eficienței costurilor în componente de generație viitoare. | |

| 5. Controlul de întreținere a controlului și eliminarea deșeurilor | • Resurse directe cu exactitate: Focus Întreținere cheltuiește doar unde și când datele arată că este necesar în mod critic. | • Costisitor supra-întreținere (înlocuirea pieselor bune) sau sub-întreținere (ceea ce duce la eșecuri mai mari și mai scumpe mai târziu). |

| • Evaluează obiectiv furnizorii: Comparați performanța pe teren și datele de viață reale între diferiți furnizori. | • incapacitatea de a identifica furnizorii cu adevărat fiabili sau rentabili; blocat cu performanți săraci din cauza lipsei adevăr crud . | |

| REZUMAT | Monitorizarea continuă nu este negociabilă: Este sistemul vital de avertizare timpurie, instrumentul de extindere a vieții, prevenitorul timpului de oprire și Truth-Teller pentru operațiunile minelor. | Ignorarea este jocuri de noroc: Jocurile de noroc cu siguranța lucrătorilor, țintele de producție, bugetele de întreținere și îmbunătățirea continuă. Fără scuze. |