Avantajele de bază ale Forjări din oțel inoxidabil

1. Piese turnate laminate rezistente la coroziune

Eliminați defectele de turnare: forjarea compactează complet porii și contracția, eliminând „descoperirile“ coroziunii Găurile de nisip și incluziunile de zgură din piese turnate devin instantaneu surse de rugină în medii acide sau alcaline.

Creșterea explozivă a densității limitei granulelor: forjarea rafinează boabele, rezultând mai puține impurități la limitele granulelor—îmbunătățind rezistența la coroziune intergranulară în comparație cu oțelul inoxidabil turnat.

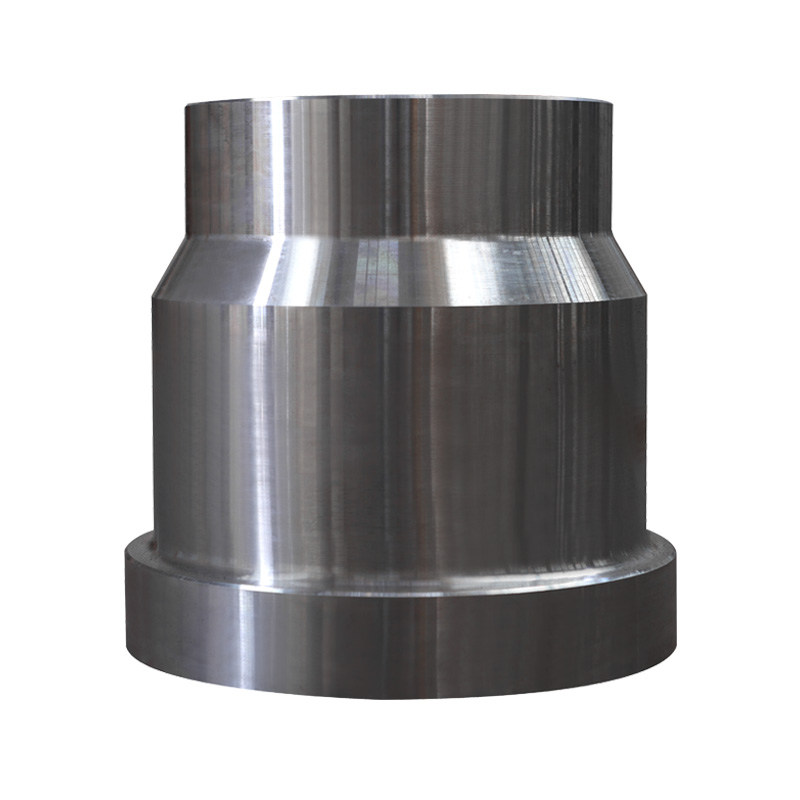

2. Rezistă condițiilor dure de muncă ale minelor

Puternic și dur: Boabele se extind în direcția forței (linii de curgere a metalelor), dublând impactul și rezistența la oboseală.

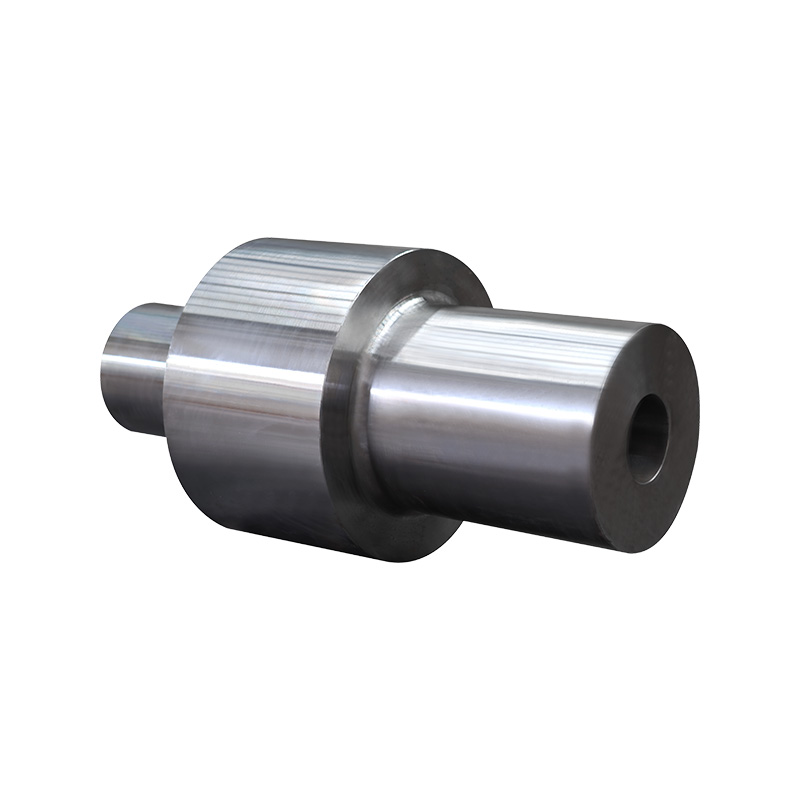

Exemplu: Rotoarele forjate pentru pompele de nămol oferă o durată de viață a ciocanului de apă de trei ori mai mare decât rotoarele turnate.

Eliminați fisurarea prin coroziune la efort: forjarea elimină tensiunile reziduale interne, prevenind fisurarea sub forțele combinate de presiune ridicată și coroziune.

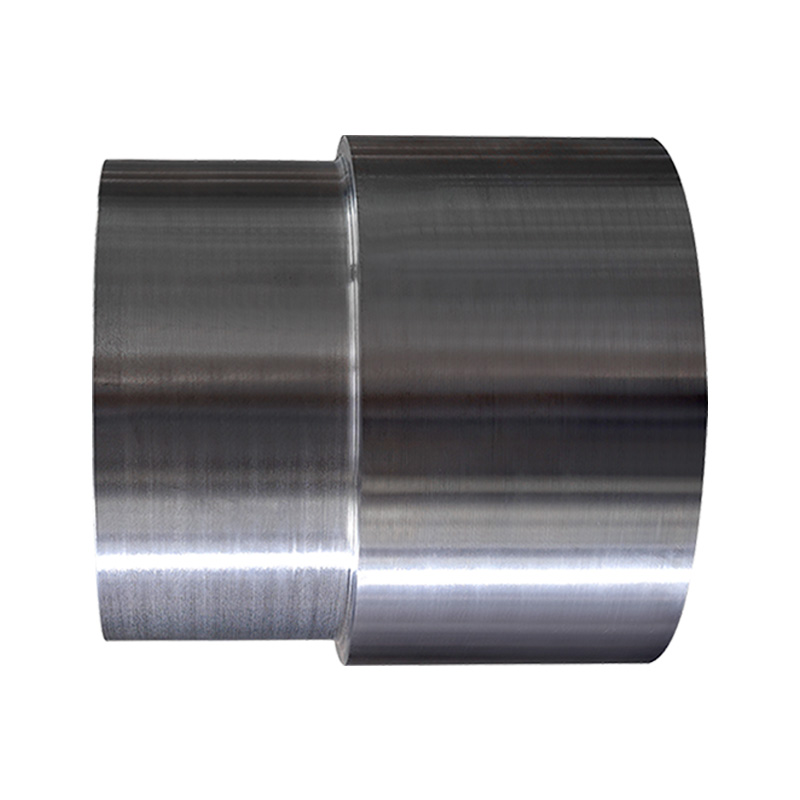

3. Rezistență la uzură și coroziune

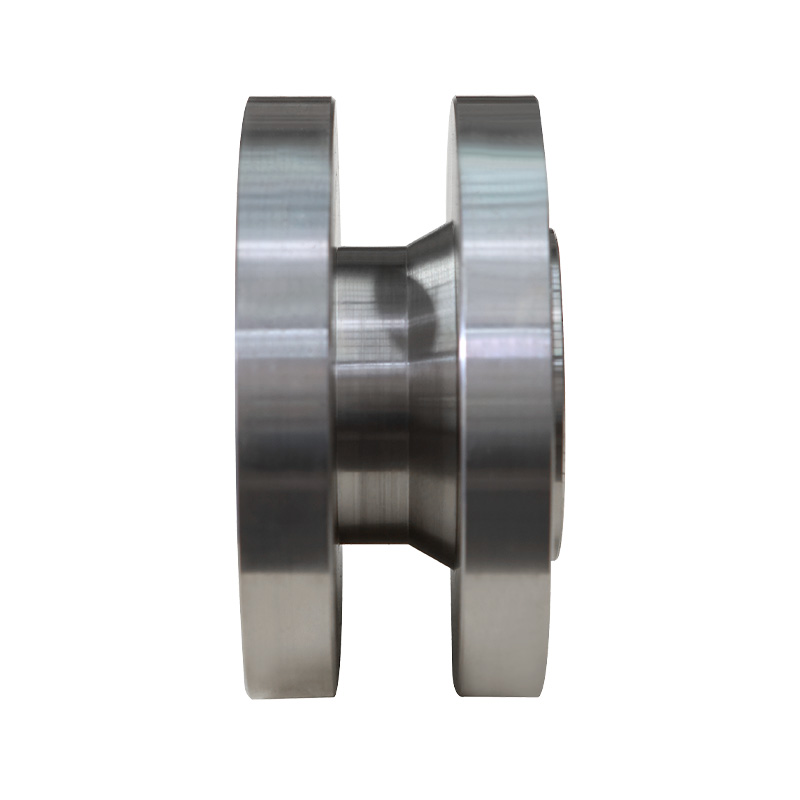

Piese forjate din oțel inoxidabil martensitic (de exemplu, 420): Pot fi călite și întărite la HRC 50 (HRC 50), cu o suprafață la fel de dură ca oțelul pentru scule.

Aplicații miniere: Miezuri de supape și bucșe rezistente la uzură pentru transportul șlamurilor nisipoase, oferind atât rezistență la uzură, cât și protecție împotriva coroziunii.

Piese forjate duplex din oțel inoxidabil (de exemplu, 2205): matrice puternică și protecție ridicată împotriva coroziunii cromului, special concepute pentru a combate uzura și coroziunea.

Aplicații miniere: Arbori de agitator pentru suspensii cu conținut ridicat de sulf în concentratoare, supuși atât coroziunii sulfurilor, cât și eroziunii particulelor de minereu.

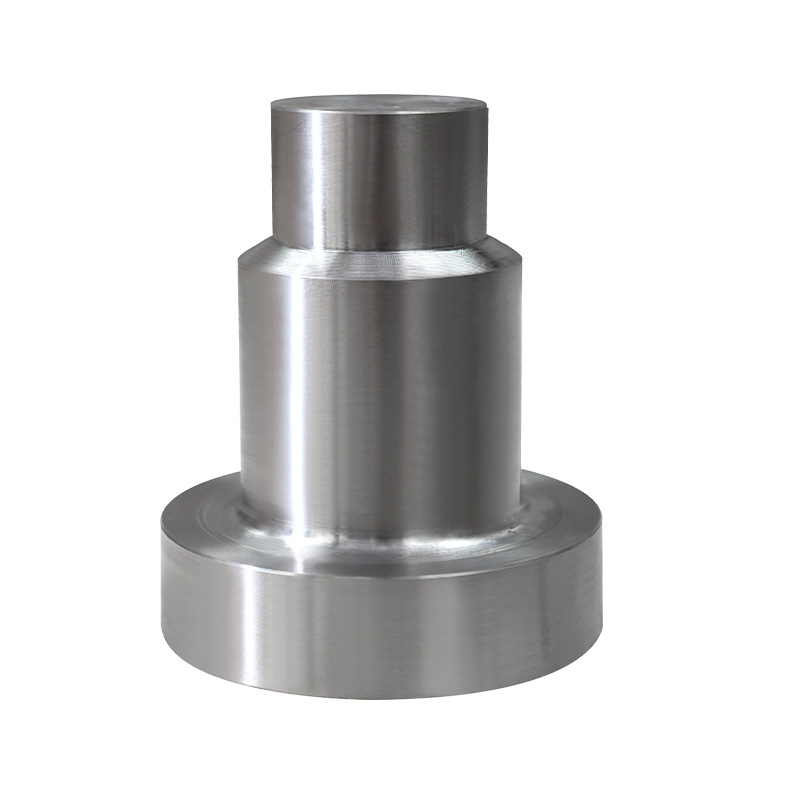

4. Siguranță și fiabilitate maximă

Protejat de service periculos: Piesele forjate au o rată de trecere a detectării defectelor cu ultrasunete mult mai mare decât piesele turnate, eliminând fisurile ascunse și incluziunile de zgură.

Protecție la presiune extremă: blocurile de supape forjate din oțel inoxidabil pentru suporturi hidraulice de înaltă presiune au o presiune de spargere cu 40% mai mare decât cea a pieselor turnate.

5. Economii pe termen lung

Consum redus brusc de piese de schimb: Rotoarele forjate pentru pompele cu suspensie acidă au o durată de viață de cel puțin două ori mai mare decât a rotoarelor turnate, reducând frecvența anuală de înlocuire la jumătate. Timp de nefuncționare zero: Evitați timpul de nefuncționare neplanificat cauzat de perforarea bruscă a coroziunii pieselor turnate.

Diferența dintre piesele forjate din oțel inoxidabil și oțelul inoxidabil turnat

| Piese turnate din inox | Piese forjate din inox | Ce înseamnă asta în minerit |

| „Armură poroasă“ (Microshrinkage, goluri, incluziuni) | „Vestă antiglonț sigilată“ (Metal dens, fără goluri) | Defectele turnate devin puncte fierbinți de coroziune în suspensia acidă. Metalul forjat nu lasă puncte slabe. |

| „Gamble sub impact“ (Structură aleatorie a granulelor, zone fragile) | „Absorbție de impact proiectată“ (Fluxul direcțional de cereale se aliniază cu stresul) | Piesele turnate se sparg imprevizibil din cauza impactului cu roci. Piesele forjate se flexează și revin în mod fiabil. |

| „Bombă de ticăit la presiune înaltă“ (Defectele interne concentrează stresul) | „Cetatea testată la presiune“ (Structura omogenă distribuie sarcina) | Supapele/pompele turnate explodează în mod neașteptat sub vârfuri de presiune. Componentele forjate conțin defecțiuni. |

| „Apărare numai de suprafață“ (Coroziunea începe la defecte subterane) | „Armură de adâncime“ (Rezistență uniformă la coroziune pe întreaga secțiune transversală) | Coroziunea prin pitting pătrunde rapid în piesele turnate. Piesele forjate se degradează lent și previzibil. |

| „Ruleta oboselii“ (Cracks inițiază în goluri ascunse) | „Fatigue Endurance“ (Forjarea elimină locurile de nucleare a fisurilor) | Componentele turnate fatigabilitate-eșec fără avertisment. Piesele forjate rezistă la încărcarea ciclică timp de zeci de ani. |